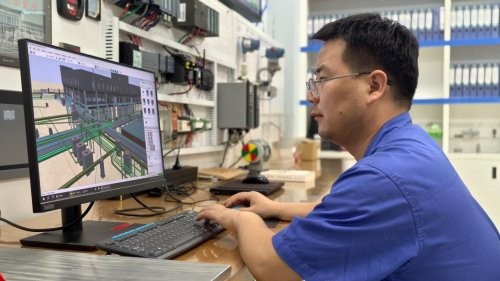

当清晨的第一缕阳光洒进河南中烟洛阳卷烟厂动力车间创新工作室,维修电工张亚东熟练地打开电脑,轻点鼠标,立马“逛遍”整个车间。数字地图一键“苏醒”,设备状态、参数曲线,全在屏幕上,故障响应时间大幅缩短至分钟级。

这是动力车间推动数字化转型后的日常场景。一张精准的数字地图,正悄然改变着车间的管理模式,成为提升效率、破解难题的重要工具。

从问题之处破冰

时间拨回到2019年4月的那次紧急抢修,张亚东至今印象深刻。那天夜里厂区进水管道突然爆裂,供水系统瘫痪,生产被迫中断。

为尽快恢复生产,车间紧急调动大量人力投入抢修。经验丰富的焦建奎师傅手持地图与工具,带领维修团队争分夺秒开展工作。他们打着手电筒,沿着管网在泥浆中一寸寸艰难摸排,最终在黑暗中锁定总阀门位置,顺利完成管道修复。

彼时,他们深蓝色的工装裤管已浸透泥浆,手中攥着的管网图在风中簌簌作响,图上的字迹与线条早已模糊不清。

事后调查发现,90年代扩建时的手绘图纸与实际埋深存在些许误差。这些承载着“工业记忆”的图纸,因岁月侵蚀渐趋褪色,潜藏无法预知的隐患。

“那一刻,我深刻意识到,传统管理模式已难以满足现代工业发展的需求。”张亚东回忆道。至此,车间将数字化转型作为重点任务,用数字技术解决传统管理的麻烦,让设备、管网的情况一眼看透。

发现问题才能重塑发展格局,面对传统维保管理的困境,数字化转型已然成为破局的唯一有效途径。

以实干之举破局

“真神了!这虚拟巡检系统比我这双老眼还尖,以后不用爬高钻低了,点点鼠标就能‘看见’设备问题。”焦师傅在测试现场兴奋喊着。系统提示生活水池检修口的位置后,他跑到实地一看,误差才2公分,在场人员纷纷拍手称赞。

2021年,洛阳厂紧跟数字化浪潮,车间立足实际需求,申报了科技项目《智能动力数字化集成管理平台》,就此开启与数字孪生技术的融合之旅。

项目推进的过程充满艰辛。无数个日夜,张亚东带领团队白天手持设备检测仪在车间测绘,记录每台机器的参数、每段管网的走向;晚上对着电脑建模,反复调试数字孪生模型的精度,只为让虚拟场景与现实车间“分毫不差”。

终于,两年后的一个凌晨,第一组压力数据终于稳稳地显示在屏幕上。现在设备巡检时,只需要盯着大屏上全景还原的“虚拟车间”,二三维交互导航能迅速找准故障点,比之前整整节省了一半时间;隐蔽管网也实现了100% 可视化,埋在地下的管线能看得明明白白,再也不愁找不着阀门了。

2025年初的一天,车间水电维修工姚志强接到系统提示:“地下管廊蒸汽压力异常,位置在距离锅炉出口25米处,请尽快确认。”凭借着数字地图的精准定位,运维人员快速锁定故障,找到了控制阀门,高效完成了处置。

“过去处理故障靠经验、凭感觉,现在看数据、瞅模型,心里踏实多了。”姚师傅说。

用发展之姿破题

如今,走进动力车间的劳模创新工作室,大屏幕上跳动的三维模型清晰呈现厂区全貌、车间设备、地下管网乃至毫厘之间的阀门。职工只需轻点鼠标,就能轻松掌握整个车间的运行状态,实现远程监控与智能调度。

数字化转型的效果,实实在在落在车间的每个角落。故障响应时间从以前的按小时计算,缩短至按分钟计算,故障排查效率提高60%,设备运行效率大幅提升。

“这张数字地图,就是我们车间的‘活地图’和‘智慧宝典’。”焦师傅感慨道。如今的他无需再像过去那样在泥浆中摸索总阀门,通过数字地图就能随时查看设备状态,提前预防潜在问题,保障生产的连续性与稳定性。

新进大学生小刘说:“数字地图把老师傅的经验变成了数字指引,我们新人上手快多了。”设备转得怎么样、管网里水往哪流,大屏幕上的三维模型看得一清二楚,成了大家学习、搞创新的好帮手。

“这可不是简单的技术升级,是工业管理的一场大变样!”车间负责人在交流会上如是说。未来,动力车间将继续深化数字化转型,探索更多智能化的应用场景,为智能动力贡献更多的智慧。

现在,数字地图每天都在更新数据,职工们用技术解决问题的劲头越来越足。从虚拟巡检的又准又快,到故障抢修的雷厉风行,从创新平台上的你一言我一语,到能源保供的精打细算,“用数字、提效率、创智慧”的劲儿越来越浓。

这张数字地图,正凭着“小技术”推动“大变革”,借着“数动力”聚起“强动能”,为企业高质量发展增添新活力。(张晶)