一个个智能工厂、数字车间,以层出不穷的新场景、新方案和新模式,推动产业数字化转型,提高质效、延伸产链、优化管理,实现提质降本增效,“穿越变革浪潮,共筑经济韧性”成为当下热度话题。

近期, CFS2025第十四届财经峰会暨2025新质生产力企业家大会(以下简称“CFS财经峰会”)以此为主题召开,来自政商学各界代表共探产业数智化转型发展趋势,天津卓朗信息科技股份有限公司亮相峰会,并获评“数智化创新引领奖”。

打造制造引擎,津信科智慧工厂解决方案持续进化

在制造业领域,许多企业面临着一系列棘手的问题,比如:行业竞争日益激烈,而企业得效率和质量难以保证;客户对于产品的需求不断增长,而传统生产方式难以有序管理日益扩张的工厂车间。

津信科智慧工厂可视化交互系统,正是为了解决这些难题而生。津信科以现代数字制造技术、虚拟仿真技术、数字化多环节协同等为支撑,实现从研发设计、生产管控到供应链协同的全链条再造,助力数字工厂实现设备互联高效协同、精益生产、柔性自动化、安全自主等场景的全面数字化和智能化。 这种以数据为血脉、以智能为神经的新型生产模式,正在成为新质生产力在工业领域的具象化表达。

以技术创新驱动生产效率革命。该系统可实现在数字空间中对实时生产状况的分析与优化,实时联动生产计划进度、作业计划进度、工序进度等信息。可以不仅从零部件出库到成品入库的整个生命周期都由实际生产数据驱动,完成产品的演化。其次,更对生产线中各种设备的动作、空间位置、运行状态进行实时联动,完成每个工位的加工,比传统方式更实时、更便捷、更多维。

做优“虚拟现实+”内生能力。数字孪生技术通过整合物理真实空间与虚拟空间各流程、各业务的有效数据,可实现工厂全生产要素在物理工厂、虚拟工厂、工厂服务系统间的迭代运行,最终使物理工厂不断迭代优化,让工厂生产和管控达到最优的一种工厂运行新模式。以生产线场景为例,津信科智慧工厂可视化交互系统还原产线运行场景,实时展示产线状态,指导管理人员进行生产效率优化、生产质量提高和生产成本降低等改善活动。

支撑增强经济韧性。目前越来越多的企业正在启动数字化转型,智能工厂的协同网络正成为解决困境的有力利器。部分中小企业借力智慧工厂技术升级,以“小批量、快反应、定制化”能力切入全球价值链中高端,扩展中国制造的出海纵深。其次,以物流场景为例,通过智慧工厂、智慧仓储系统协同,其全域数字孪生系统更可实时监控物流异常,支持突发危机下的多路径调度,推动线性供应链向抗脆弱的“供应网”转型,供应链弹性强化。

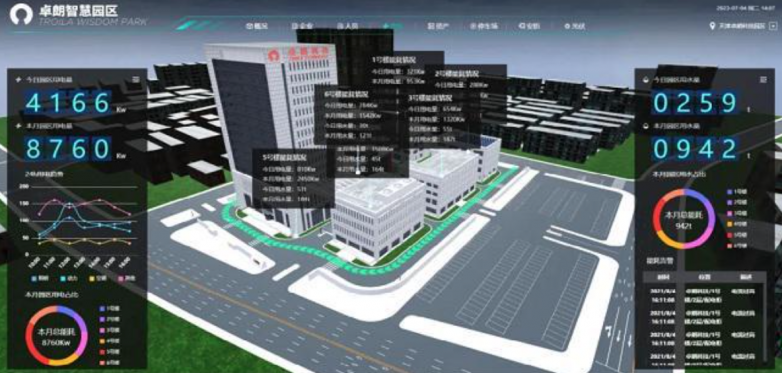

数据深度融合、津信科智慧园区解决方案打通场景联动

数智化浪潮下,传统办公园区逐渐显现信息孤岛、设施老化、管理效率低下等诸多痛点,津信科技术团队通过集成信息技术、物联网、大数据分析、BIM 运维等前沿科技,推动办公园区向智慧化、创新化、集约化迈进。

津信科天工智慧园区解决方案,整合了园区的整体逻辑架构和统一平台管理,将物业客户服务及房屋、设施、设备、环境、安全等全部纳入实时动态监控范围,对数据资源进行信息提取,对运行状态实时动态感知,对偏离正常范围的状态进行警报并采取有效措施,对有效数据进行整合管理。

基于数字孪生的智慧园区赋能园区综合态势、综合安防、楼宇设施、绿色能效、招商管理、环境空间等业务管理,提升园区整体智能化、运营效率,助力园区建设“换挡升级”。

随着新一代信息技术与制造业深度融合创新,智能化改造与数字化转型对企业来说已经不是一道选择题,而是必答题。津信科将持续推进云上协同、AI、数字孪生、场景应用能力等多点突破,向更广泛的业务场景、服务进行延伸,以持续的智能理念促进各行各业在数智化转型上创造新纪元。