走进红辽公司营口卷烟厂卷包车间,16台自动化卷接包机组正在高速运转,IGV无人车穿梭运送物料,数字大屏实时跳动着设备效能、质量监控等多项关键指标。“这五年我们啃下了智能工厂建设最硬的骨头”,营口卷烟厂厂长宋岐国指着生产指挥中心的数字孪生大屏感慨,“从传统制造到智能制造,不仅是设备的更新迭代,更是管理思维的革命。我们通过‘顶层设计+基层创新’双轮驱动,让百年老厂的制造基因在数字土壤中焕发新生。”这位带领团队完成营烟“十四五”重点技改项目的掌舵者阐释着,“营烟技改的核心,在于始终以业务痛点为创新原点,用数字技术重构生产全要素。”这个承载着百年营烟制造精髓的现代化车间,正以“智造先锋”的姿态,在红辽公司智能工厂建设的蓝图上镌刻着新时代印记。

“十四五”开局以来,营口卷烟厂深入贯彻落实红辽公司“两化融合”发展战略,以数字化转型为抓手,聚焦生产管理、设备升级、质量优化、降本增效等核心领域,全力推进卷包车间数字化、智能化建设。历经五年攻坚,车间在基础管理、生产效能、资源利用等方面实现全面跃升。

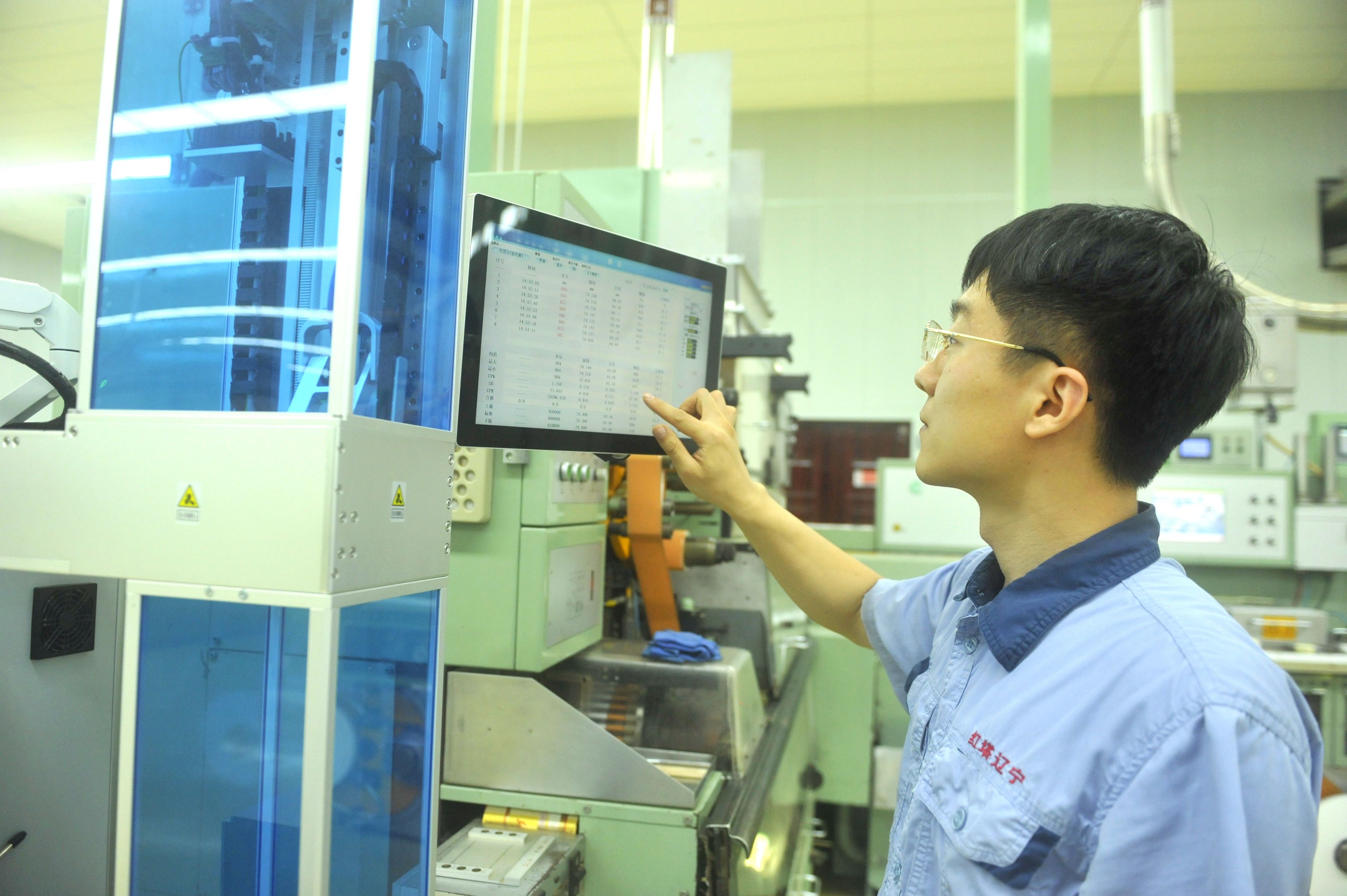

——从“人找数据”到“数据找人”的智能管控。聚焦生产流程优化,车间以“数据驱动、智能决策”为核心理念,对MES系统功能模块实施系统性重构。通过构建智能算法矩阵,实现了生产数据自分析、备件数据自统计、物料数据自结算等关键业务数字化管控。同步完成生产管理制度体系化升级,形成包含28项标准化流程的精细化管控网络,打造“任务派发-流程管控-过程追溯-效能评估”四位一体的精益管理闭环。卷包车间主任刘岩指着生产数据电子看板:“以前开生产调度会要带三大本台账,现在通过MES系统重构,我们实现了‘数据找人’的智能管控。”他带着笔者查看新部署的AI视觉检测设备时说到:“28项标准化流程不是写在墙上的制度,而是通过数字孪生技术具象为可视化的操作节点,让‘人机料法环’真正实现数字耦合。”通过对MES系统的功能组件进行优化改造,引入先进的数字孪生技术,实现了生产过程的实时监控和数据分析,从而使得生产流程更加顺畅,生产决策更加科学。

——99.99%精准检测背后的质量护城河。针对“一分两率”这一核心指标的优化,车间特别部署了烟支物理指标综合测试平台。通过该平台,我们成功构建了一个覆盖重量、圆周、吸阻等关键物理指标的全流程动态监控体系。这一体系确保了生产数据的全链路无缝采集,极大地提高了数据的准确性和实时性。此外,我们还集成了小盒/条盒外观AI深度学习视觉检测矩阵,通过这一技术的应用,缺陷识别的准确率已经达到了99.99%。同时,通过装箱机缺条成像检测系统的深度应用,我们成功地将成品缺条的风险降低到了几乎可以忽略不计的程度。依托于全维度的质量数据,我们实现了逆向赋能工艺升级,这一系列的努力使得“人民大会堂”品牌连续多年在国家局监督抽检中,持续稳居行业品质标杆的地位,彰显了我们对产品质量的不懈追求和卓越成就。

——全链路计量如何“榨”出台班级消耗的精细化控制。为达成“全流程计量体系、全数据闭环管理”的战略目标,车间实施了一系列创新措施,包括部署高精度的辅料动态计量装置和智能烟丝来料计量系统。这些监测点位的建立,使得车间能够对辅料消耗进行全景式的可视化监控,并具备了对单机操作进行精细化核算的能力。此外,车间还通过重构辅料智能配送算法模型,并构建了多点同步监测数据矩阵,运用了先进的数据溯源技术,以精准识别关键损耗节点。这些措施共同作用,实现了台班级消耗的精细化控制,确保了单班次消耗指标的可测性、可控性和可追溯性。

——“工业芭蕾”与单机智能的技术跃迁。在“十四五”技术改造期间,车间高效地完成了设备集群化迁移重组工程,成功部署了四套全自动装箱机组、三台中速卷接机组。此外,还创新研发了异型烟侧翻盖自动装填设备,该设备采用模块化设计理念和先进传感技术,通过自主研发的柔性定位算法,实现了在复杂形态下对异型卷烟的精准装填作业。这有效解决了异型烟包装环节长期依赖人工操作导致的效率低下问题。“异型烟自动装填设备上线后,我们团队研发的柔性定位算法解决了16种异型烟装填难题,现在看着执行机构精准翻转烟盒,就像欣赏工业芭蕾。”年轻的维修技师田传新对新装备带来的改变感到兴奋。实施“一机一策”管理模式,深入构建单机设备智能运维档案,有效降低了关键设备故障发生率。基于大数据建模的深度分析,设备预防性维保体系的覆盖率达到了新的高度。同时,同步实施风送除尘系统精准优化工程,将烟丝输送流速科学调控至13米/秒以下,促使烟丝造碎率进一步降低,烟丝品质实现了跨越式提升。

——7S管理遇上数字孪生的“视觉革命”。全面实施7S精益管理体系,将“整理、整顿、清扫、清洁、素养、安全、节约”作为管理的核心理念,成功完成了十余项设备布局优化升级工作。此外,还创新性地部署了数字孪生看板系统,该系统能够实现生产数据流、设备运行状态、能耗图谱等所有关键要素的动态可视化展示。通过建立现场物料定置管理体系,有效地缩短了物料寻取的时间,提高了工作效率。同时,还同步实施了车间全域LED光源的替换工程以及模块化吸音结构的加装工程,为员工创造了一个更加舒适的工作环境。通过这些多维度的改进措施,成功地提升了生产效率,强化了安全系数,并改善了作业环境,最终将卷包车间打造成为现代化烟草产业的标杆车间。

——从“工匠精神”到“数字基因”的生态重塑。在数字化转型的浪潮中,人才培育与培养已成为企业发展的核心动力。为顺应此趋势,车间创新性地成立了专门的数据分析团队,该团队致力于在生产效率提升、品质控制优化及能源消耗降低这三个关键领域进行深入研究与专项突破。为了进一步强化人才培育,车间亦推出了“数字化人才孵化计划”,旨在通过系统化的培训与认证,提高员工的数字化技能水平。迄今为止,已有12名员工顺利通过了CDA数据分析师一级认证。为实现全员深度参与数字化变革,车间搭建了“名师传技”、“卷包微课堂”等多种形式的立体化培育平台,涵盖了面对面培训、线上学习和微课堂等多种灵活的学习方式。通过这些举措,车间成功构建了一个创新的生态系统,该系统以“数据统计标准化、智能工具普及化、分析应用常态化”为特征,为车间的数字化转型奠定了坚实基础。

风雨砺剑志愈坚,关山跃马征途远。镌刻辉煌历史的最佳方式,正是以开拓者之姿书写新的时代华章。红辽公司的“十四五”是求实奋进的,营烟卷包车间则是其中的一个奋斗注脚,锚定“更优的产品品质、更高的管理标杆、更富朝气的团队力量”三维坐标,朝着智能制造灯塔工厂的航标,在数字化浪潮中扬帆起锚,破浪前行。

在红辽公司高质量发展进程中,伴随营口卷烟厂“十四五”技改浪潮和“智能工厂”建设,卷包车间被注入数字基因与智慧内核,正以数字化转型的智能制造蝶变,为红辽公司高质量发展与现代化建设作出新的贡献。